-

-

Menara 165 Lantai 4, Jl. TB Simatupang Kav 1, Kota Jakarta

-

7 Masalah Instrumen Industri dan Solusi Praktis Tanpa Ribet

Pernahkah mesin produksi tiba-tiba berhenti karena alat ukur tak akurat? Atau sensor yang tiba-tiba error di tengah operasi kritis? Masalah instrumen industri sering kali jadi penghambat produktivitas. Tapi tenang—kami akan bahas tujuh masalah umum plus cara mengatasinya dengan langkah simpel yang bisa langsung diterapkan. Simpan artikel ini sebagai panduan darurat Anda!

-

Kalibrasi Pada Alat Tidak Akurat

Salah satu keluhan paling umum di lapangan adalah hasil pengukuran yang tidak sesuai dengan ekspektasi. Penyebab utamanya sering kali berasal dari alat yang tidak dikalibrasi secara berkala atau mengalami guncangan dan getaran selama proses operasi, yang memengaruhi akurasi pembacaan. Ketidaksesuaian ini bisa berdampak langsung pada kualitas produk maupun efisiensi proses, terutama di industri yang mengandalkan data presisi tinggi.

Solusi yang bisa diterapkan adalah dengan menyusun jadwal kalibrasi rutin, idealnya setiap 3 hingga 6 bulan, menggunakan alat referensi yang memiliki sertifikasi terverifikasi. Selain itu, pertimbangkan untuk menerapkan sistem predictive maintenance yang memantau performa alat secara real-time dan memberikan peringatan dini sebelum terjadi penyimpangan signifikan. Jangan abaikan pentingnya pencatatan historis kalibrasi—data ini sangat berguna untuk menganalisis tren performa instrumen dan mengambil keputusan pemeliharaan yang lebih akurat.

-

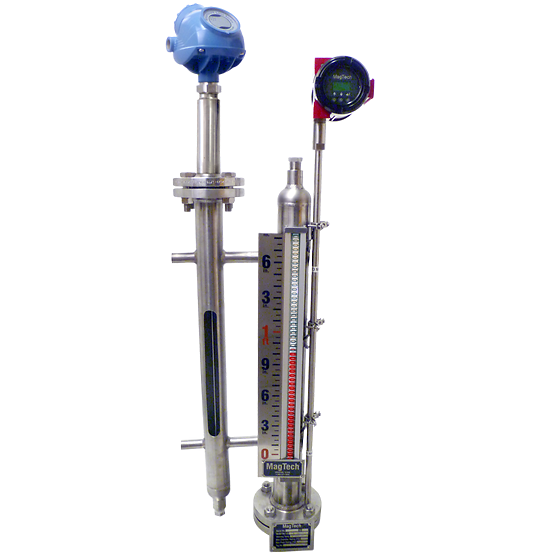

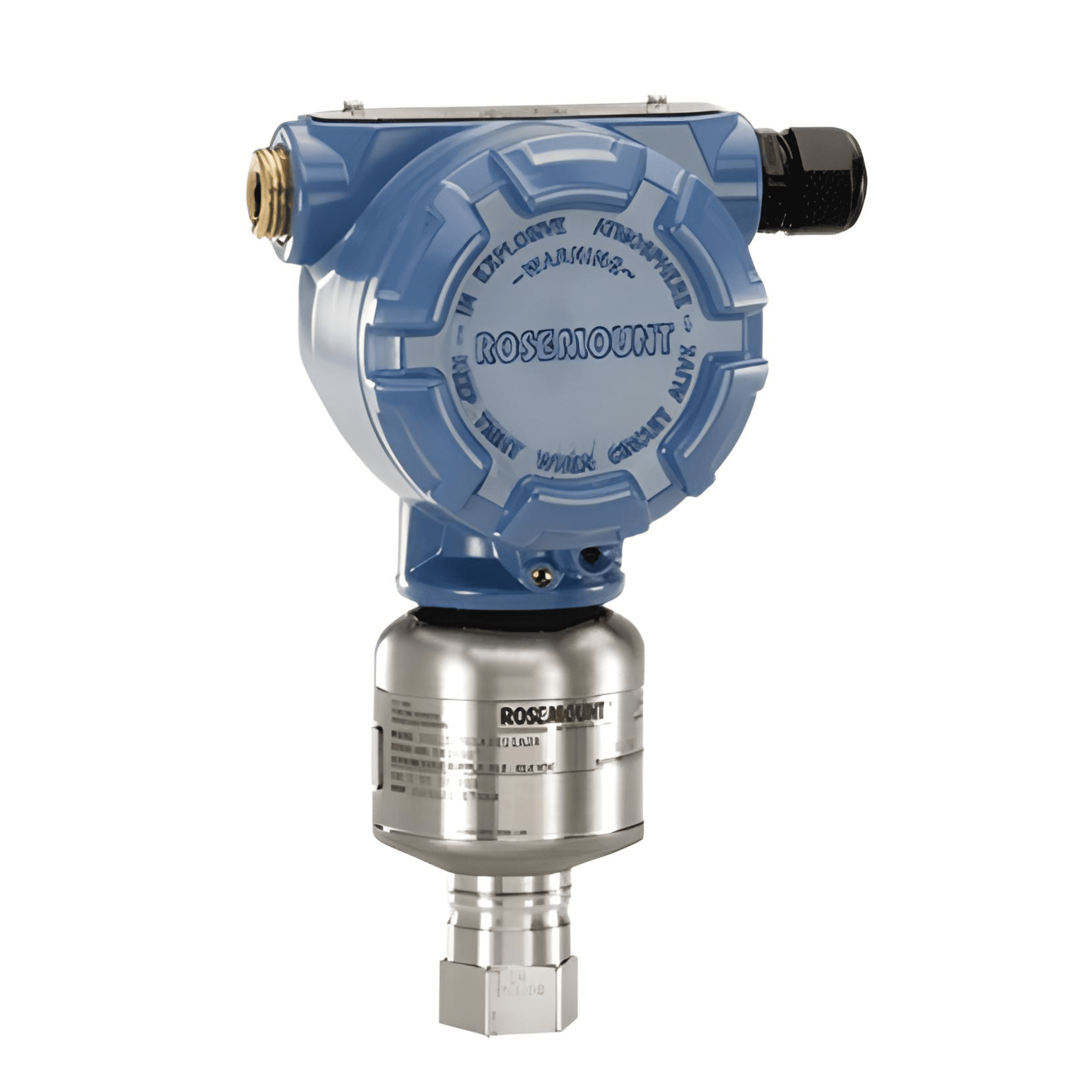

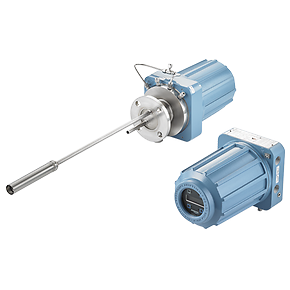

Sensor Pengukuran Rusak Akibat Lingkungan Ekstrem

Sensor yang sering kali terpapar suhu tinggi, debu, atau kelembaban yang ekstrim menjadi sangat rentan untuk mengalami kerusakan, bahkan sebelum waktunya. Misalnya, sensor suhu di ruang boiler yang suhunya kerap kali meninggi secara abnormal dan drastis (overheat). Untuk mengantisipasi kejadian seperti ini, pastikan Anda memilih sensor yang sudah sesuai dengan standar lingkungan kerja. Jangan lupakan juga untuk menggunakan pelindung tambahan seperti enclosure anti-debu atau pendingin aktif. Jika budget Anda memang memadai, Anda mungkin dapat mempertimbangkan sensor dengan material tahan korosi seperti stainless steel 316L.

-

Gangguan Sinyal dan Noise Elektrik

Interferensi elektromagnetik (EMI) dari peralatan listrik di sekitar area instalasi dapat menjadi sumber gangguan utama bagi sinyal instrumen, terutama ketika instrumen dihubungkan melalui kabel panjang. EMI dapat berasal dari motor listrik, inverter, panel distribusi daya, atau bahkan jaringan komunikasi lain yang beroperasi di dekat sistem instrumen. Gangguan ini dapat menyebabkan fluktuasi data, sinyal tidak stabil, bahkan kegagalan komunikasi antar perangkat.

Salah satu cara paling efektif untuk mengurangi dampak interferensi adalah dengan menggunakan kabel shielded atau terlindung. Kabel ini memiliki lapisan pelindung logam (biasanya tembaga atau aluminium foil) yang dapat menangkap dan mengalirkan sinyal gangguan ke tanah sebelum mencapai inti kabel. Namun, efektivitas kabel shielded sangat bergantung pada sistem grounding yang baik. Grounding yang buruk justru dapat memperburuk kondisi, karena sinyal gangguan dapat terpantul kembali ke sistem.

Selain perlindungan fisik melalui kabel, pendekatan modern dalam instalasi instrumen adalah mengadopsi komunikasi nirkabel berbasis IoT (Internet of Things). Protokol seperti LoRaWAN dan Zigbee dirancang untuk transmisi data jarak jauh dengan konsumsi daya rendah dan daya tahan terhadap interferensi yang lebih tinggi dibandingkan kabel konvensional. Teknologi ini sangat ideal untuk instalasi baru, terutama di area industri yang penuh dengan sumber gangguan elektromagnetik. Namun, penggunaan komunikasi nirkabel tetap harus mempertimbangkan keamanan data, jangkauan sinyal, dan kemungkinan hambatan fisik di lapangan.

-

Drift pada Pembacaan Instrumen

Drift atau pergeseran nilai pembacaan alat secara perlahan sering kali tak terdeteksi hingga terjadi kesalahan besar. Penyebabnya bisa berasal dari usia komponen elektronik atau perubahan kondisi lingkungan seperti suhu dan kelembapan. Karena sifatnya yang bertahap, drift kerap luput dari perhatian saat inspeksi rutin dan baru terlihat saat data sudah menyimpang jauh dari nilai sebenarnya.

Untuk mencegahnya, lakukan validasi harian menggunakan alat portabel seperti multimeter atau pressure calibrator. Bandingkan hasil pembacaan dengan nilai referensi. Jika perbedaan melebihi toleransi, segera lakukan tindakan korektif—baik itu mengganti komponen yang aus, melakukan kalibrasi ulang, atau upgrade ke instrumen yang dilengkapi fitur auto-compensation agar pembacaan tetap akurat meski kondisi berubah.

-

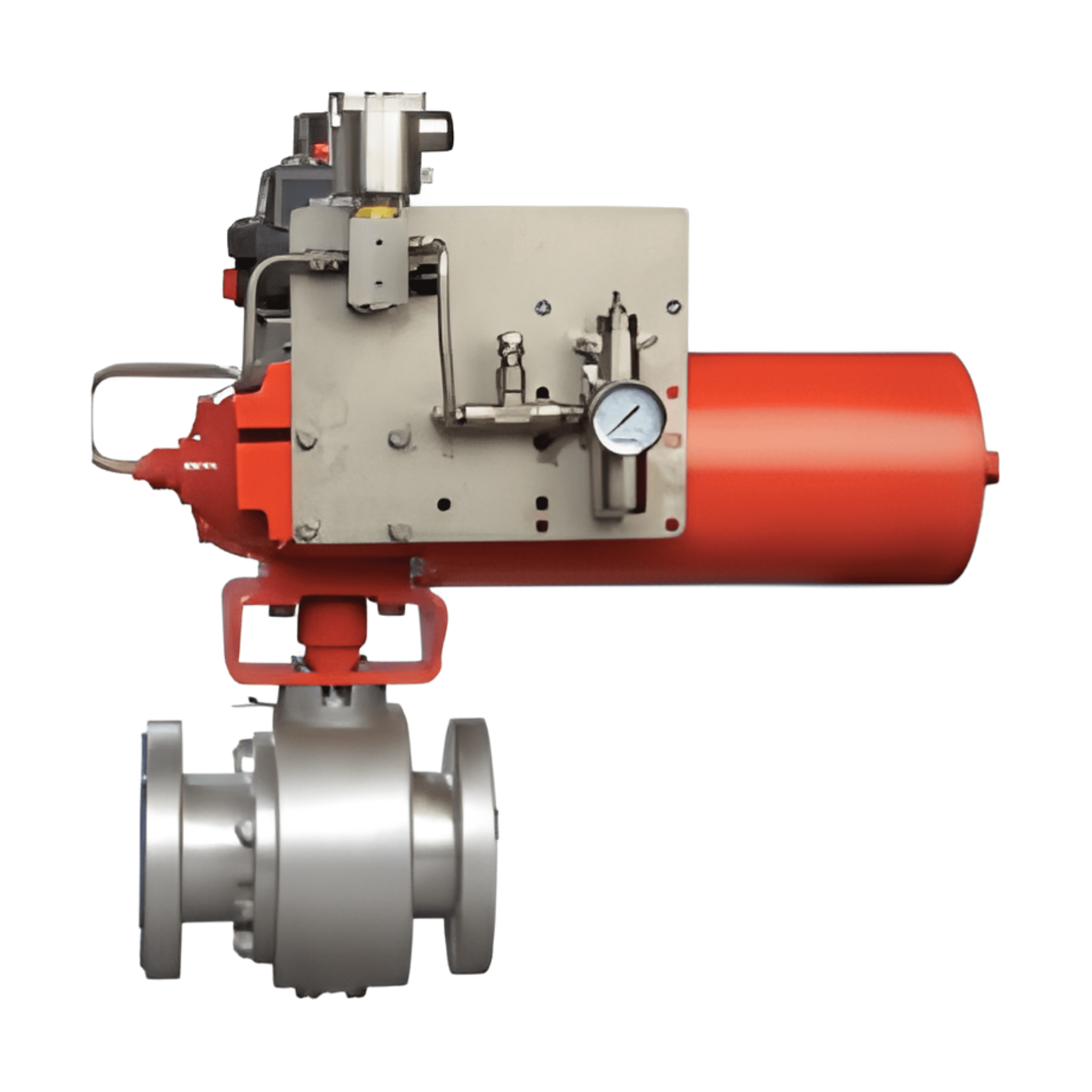

Masalah Mekanisme pada Aktuator

Aktuator yang macet atau bergerak lambat sering kali menjadi tanda adanya gangguan mekanisme yang tidak boleh diabaikan. Umumnya, masalah ini disebabkan oleh akumulasi kotoran, debu, atau pelumas yang mengering dan menghambat pergerakan komponen internal. Jika tidak ditangani, performa aktuator bisa menurun drastis dan berisiko menyebabkan kegagalan sistem. Oleh karena itu, pembersihan rutin dengan cairan atau pelumas khusus sesuai rekomendasi produsen sangat disarankan untuk menjaga kelancaran gerak aktuator.

Pada sistem aktuator pneumatik, kualitas udara juga memainkan peran penting. Udara bertekanan yang mengandung air atau partikel bisa mempercepat keausan dan mengganggu respons aktuator. Untuk menghindari hal ini, pastikan sistem dilengkapi dengan filter dan air dryer yang berfungsi dengan baik. Selain itu, jika terdengar suara tidak wajar seperti desisan, hentakan, atau dengungan, hentikan operasi segera dan lakukan inspeksi menyeluruh. Langkah ini penting untuk mencegah kerusakan lebih lanjut dan menjaga keselamatan sistem secara keseluruhan.

-

Software Tidak Kompatibel dengan Perangkat Lama

Upgrade software pada sistem kontrol memang sering memunculkan masalah kompatibilitas, terutama saat berhadapan dengan instrumen generasi lama. Salah satu kendala umum adalah sistem baru tidak mampu membaca atau mengenali sinyal dari perangkat lawas, karena perbedaan versi protokol atau format data. Kondisi ini bisa mengganggu proses operasional dan menyebabkan data penting tidak terbaca dengan benar.

Solusi efektifnya adalah dengan menerapkan middleware atau konverter protokol yang dapat menjembatani komunikasi antara sistem lama dan baru. Contohnya, sinyal analog 4–20 mA dari instrumen bisa dikonversi menjadi data digital melalui PLC gateway yang mendukung protokol modern seperti Modbus atau OPC UA. Namun, sebelum melakukan upgrade sistem, penting untuk melibatkan tim IT dan engineering dalam perencanaan. Kolaborasi ini memastikan integrasi berjalan lancar, risiko downtime minimal, dan semua perangkat tetap dapat berfungsi optimal di ekosistem yang telah diperbarui.

-

Human Error dalam Pengoperasian

Kesalahan operator seperti memasukkan parameter yang salah atau menjalankan prosedur kalibrasi yang tidak sesuai masih menjadi tantangan umum di banyak fasilitas industri. Masalah ini sering terjadi akibat kurangnya pemahaman atau kelalaian saat bekerja di bawah tekanan. Untuk menguranginya, perusahaan perlu berinvestasi dalam pelatihan berkala yang menekankan praktik kerja aman dan benar, serta menyediakan SOP visual yang ringkas dan mudah diakses langsung di area kerja.

Selain itu, pemanfaatan teknologi juga dapat menjadi solusi efektif. Penggunaan augmented reality (AR) sebagai panduan langkah demi langkah dalam perbaikan atau kalibrasi, serta penerapan sistem alert otomatis yang mendeteksi kesalahan input, terbukti dapat menurunkan risiko human error hingga 40%. Dengan kombinasi pelatihan yang konsisten dan teknologi pendukung, kesalahan akibat faktor manusia bisa ditekan secara signifikan, meningkatkan keandalan sistem secara keseluruhan.

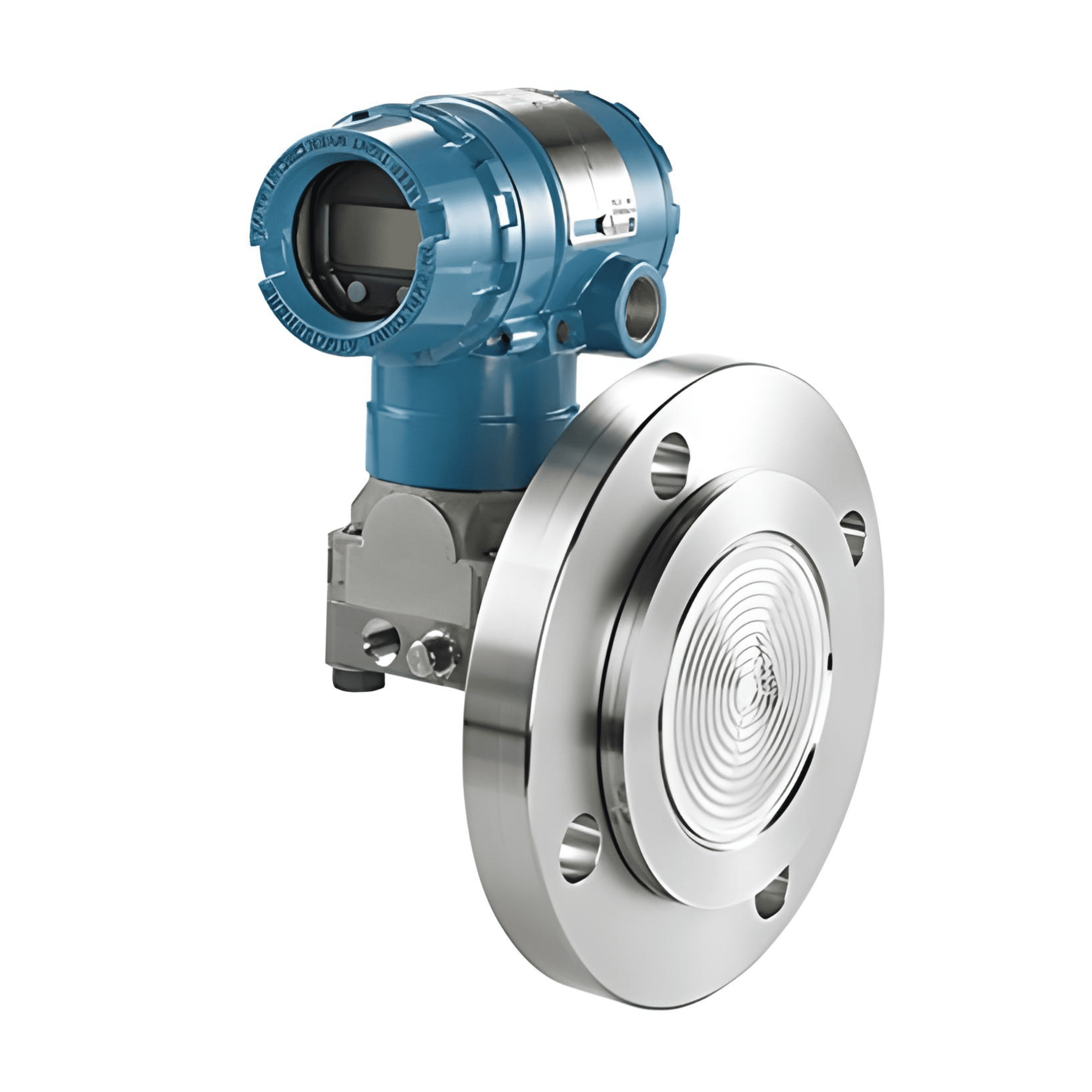

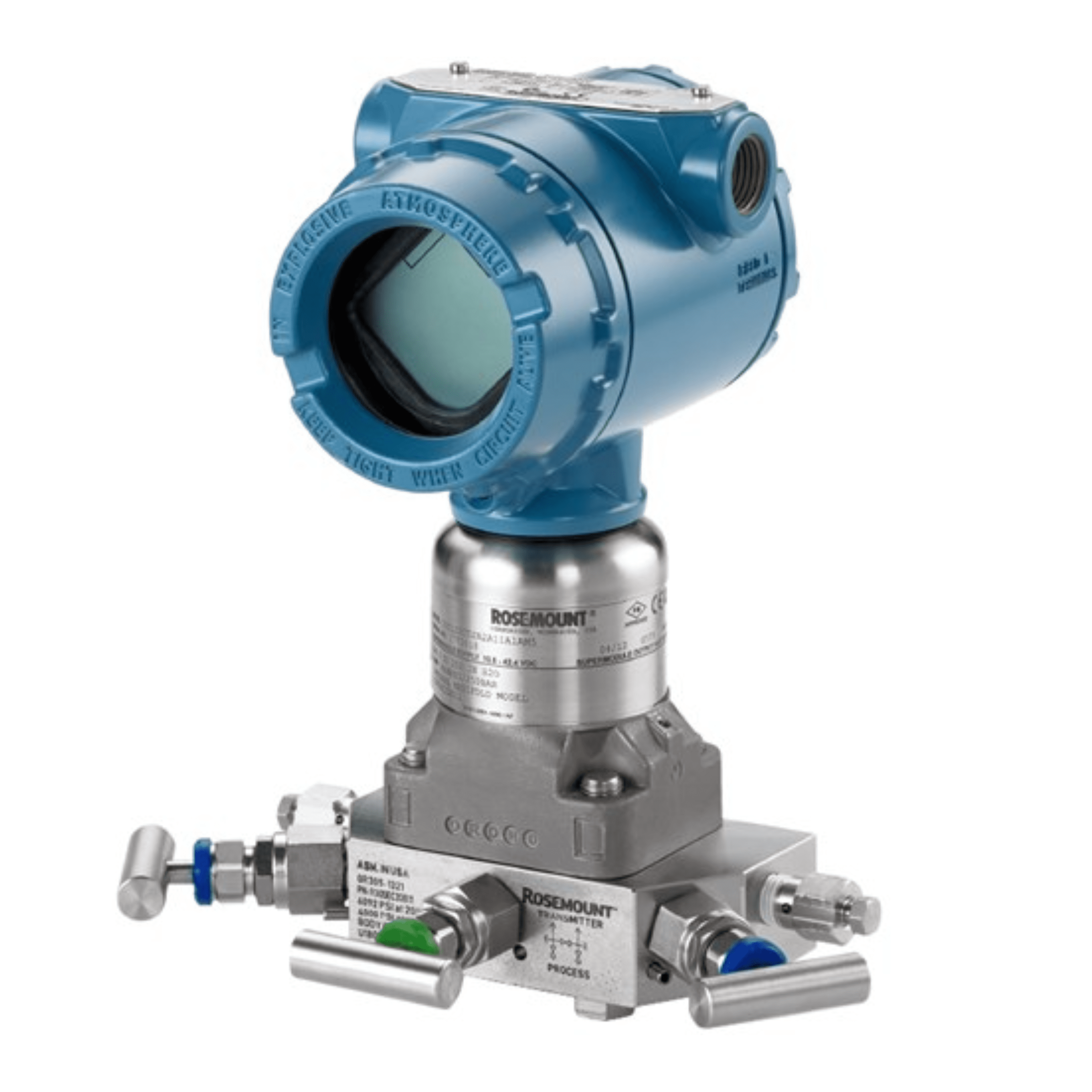

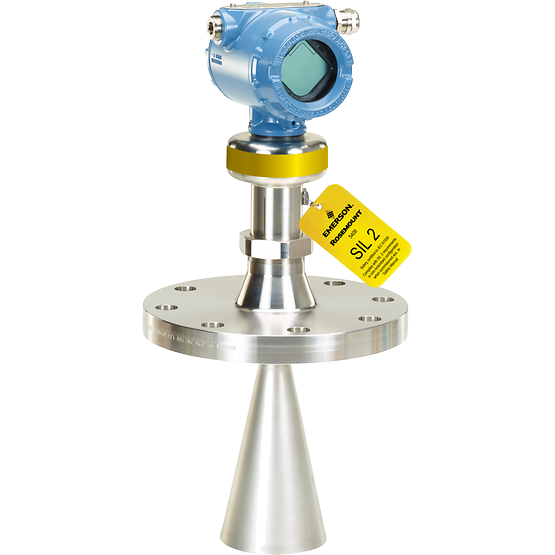

Tantangan dalam menjaga kinerja instrumen industri memang tak pernah berakhir. Tapi dengan pendekatan proaktif dan sedikit kreativitas, masalah-masalah teknis ini bisa diatasi tanpa drama. Bagaimana pengalaman Anda menghadapi kendala serupa? Yuk, tuliskan pengalaman anda di sosial media kami—solusi Anda mungkin jadi penyelamat bagi pembaca lain! Dan jika Anda mencari solusi pengukur tekanan yang andal dan teruji untuk lingkungan paling menantang sekalipun, temukan pilihan terbaiknya disini!

Solusi

Solusi Udara Instumen