-

-

Menara 165 Lantai 4, Jl. TB Simatupang Kav 1, Kota Jakarta

-

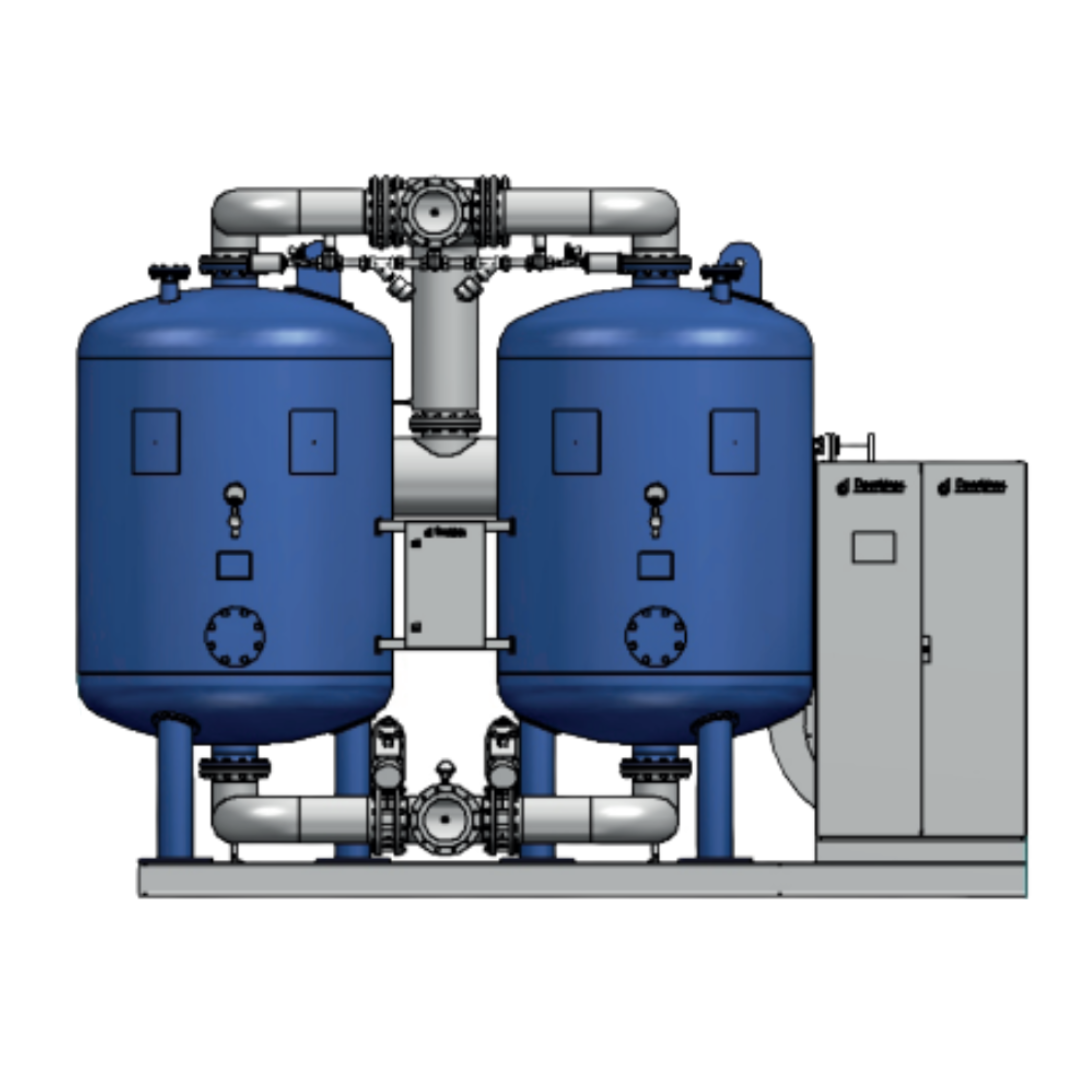

Air Dryer Anda Rusak Total? Ini Penyebab Utamanya!

Ketika dryer industri mengalami kerusakan total, dampaknya tidak hanya akan terasa pada efisiensi operasional, tetapi juga pada keberlanjutan ekonomi dari proses produksi. Masalah ini menggambarkan betapa krusialnya memahami komponen-komponen utama yang sering menjadi titik lemah dari sistem dryer. Dalam konteks industri modern, setiap penundaan akibat downtime berisiko menimbulkan kerugian finansial yang signifikan. Oleh karena itu, analisis mendalam terhadap penyebab utama kerusakan komponen menjadi langkah preventif yang tidak bisa diabaikan, terutama di era manufaktur yang semakin terotomasi.

Degradasi Bearing dan Dampaknya pada Sistem Mekanik

Bearing, sebagai elemen kritis yang mendukung pergerakan poros dalam sistem, memainkan peran utama dalam menjaga stabilitas operasional. Ketika bearing mengalami degradasi akibat keausan atau kurangnya pelumasan, peningkatan gesekan menjadi tidak terhindarkan. Studi kasus yang dilakukan di PT Krakatau Steel mengungkapkan bahwa pelumasan yang tepat mampu menurunkan suhu bearing secara signifikan. Dengan pelumasan sebesar 186 gram, suhu bearing pada sisi pulley turun dari 54,9°C menjadi 51°C, sementara suhu bearing pada sisi fan turun dari 86,86°C menjadi 52,8°C. Fakta ini menekankan pentingnya pemeliharaan rutin, termasuk tindakan preventif dan penggunaan pelumas yang sesuai dengan spesifikasi teknis mesin. Selain itu, penggunaan pelumas berbasis nano-partikel mulai menjadi tren baru karena terbukti dapat mengurangi gesekan hingga 20% lebih efektif dibanding pelumas konvensional.

Degradasi bearing yang tidak segera diatasi juga berpotensi memengaruhi keseluruhan sistem transmisi mekanik. Beban yang berlebihan pada bearing akan menyebabkan deformasi permanen pada elemen gulir, yang pada akhirnya bisa menciptakan ketidakstabilan operasional. Prosedur pemeliharaan berbasis kondisi (condition-based maintenance) sangat direkomendasikan untuk memonitor kondisi bearing secara real-time menggunakan sensor vibrasi atau termografi.

Kerusakan Belt Conveyor Akibat Beban Berlebih

Belt conveyor, yang bertugas mengangkut material dalam dryer, sering kali menjadi korban kerusakan akibat beban operasional yang tidak terkontrol. Ketika belt mengalami keausan atau putus, hal ini tidak hanya menghentikan aliran produksi tetapi juga menimbulkan dampak domino pada keseluruhan sistem. Ausnya belt sering disebabkan oleh faktor-faktor seperti ketidaksejajaran mekanis, material yang berlebih, atau usia operasional yang melebihi batas aman. Dalam konteks manajemen risiko, inspeksi berkala dan penggantian belt sebelum kerusakan terjadi adalah langkah mitigasi yang esensial. Selain itu, menjaga kebersihan belt dari partikel abrasif dapat memperpanjang umur penggunaannya.

Di industri berat, pemakaian belt berbahan dasar kevlar kini semakin populer karena memiliki daya tahan yang jauh lebih tinggi terhadap tekanan mekanis dan suhu ekstrem. Dengan demikian, meskipun investasi awalnya lebih besar, penggunaan material ini dapat mengurangi frekuensi penggantian hingga 40%. Selain itu, teknologi conveyor pintar yang dilengkapi dengan sensor beban mulai diterapkan untuk mendeteksi ketidakseimbangan atau risiko kerusakan pada tahap awal.

Malfungsi Heater sebagai Sumber Panas Utama

Heater dalam dryer industri berfungsi sebagai penyedia panas utama untuk proses pengeringan. Ketika heater mengalami malfungsi, baik akibat akumulasi kotoran, kerusakan elemen pemanas, maupun korsleting, dampaknya dapat meluas ke efisiensi proses. Malfungsi heater sering kali ditandai dengan penurunan suhu pengoperasian yang tidak sesuai dengan parameter desain. Untuk mengatasi hal ini, pembersihan rutin dan inspeksi elemen pemanas sangat diperlukan. Elemen pemanas yang rusak, seperti kabel terkelupas atau terbakar, harus segera diganti untuk mengembalikan kinerja optimal sistem.

Seiring berkembangnya teknologi, heater berbasis inframerah dan gelombang mikro mulai menggantikan heater konvensional dalam beberapa aplikasi industri. Teknologi ini tidak hanya lebih efisien dalam penggunaan energi, tetapi juga mampu mendistribusikan panas secara merata, sehingga mempercepat proses pengeringan. Dalam jangka panjang, investasi pada teknologi heater modern dapat memberikan pengembalian investasi yang signifikan melalui penghematan energi dan peningkatan produktivitas.

Overloading pada Motor Penggerak

Motor penggerak, sebagai elemen sentral dalam sistem dryer, sering kali menjadi sasaran kerusakan akibat overloading atau fluktuasi daya listrik. Indikasi kerusakan motor mencakup suara tidak normal, getaran berlebihan, dan bau terbakar akibat overheating. Dalam jangka panjang, kurangnya perawatan preventif seperti pelumasan dan pengecekan koneksi listrik dapat mempercepat kerusakan motor. Penggunaan motor dengan kapasitas sesuai beban operasional dan instalasi kelistrikan yang memenuhi standar keselamatan menjadi keharusan dalam mencegah kerusakan lebih lanjut.

Teknologi motor berbasis inverter kini menjadi solusi populer untuk mengatasi masalah overloading. Dengan kemampuan mengontrol kecepatan putaran motor secara dinamis, inverter dapat mencegah beban berlebih yang berpotensi merusak sistem. Selain itu, implementasi sistem monitoring berbasis Internet of Things (IoT) memungkinkan perusahaan memantau kinerja motor secara real-time, memberikan peringatan dini ketika anomali terdeteksi.

Kebocoran pada Sistem Hidrolik

Sistem hidrolik, yang sering kali menjadi penunjang utama dalam pengoperasian dryer, rentan terhadap kebocoran pada pipa atau sambungan. Kebocoran ini dapat menyebabkan penurunan tekanan yang berakibat langsung pada performa dryer. Selain itu, risiko keselamatan kerja meningkat jika cairan yang bocor bersifat toksik atau mudah terbakar. Pemantauan tekanan sistem hidrolik secara real-time dan inspeksi visual pada seal dan fitting menjadi langkah proaktif yang sangat direkomendasikan. Ketika kebocoran terdeteksi, penggantian komponen yang rusak harus segera dilakukan untuk memitigasi risiko operasional.

Untuk meningkatkan ketahanan sistem hidrolik, beberapa perusahaan mulai beralih ke penggunaan cairan hidrolik berbasis bio yang lebih ramah lingkungan dan memiliki karakteristik pelumasan superior. Penggunaan cairan ini tidak hanya mengurangi risiko polusi tetapi juga memperpanjang umur komponen karena sifatnya yang lebih stabil terhadap perubahan suhu ekstrem.

Kerusakan Panel Listrik akibat Lonjakan Tegangan

Panel listrik, yang berfungsi sebagai pusat kontrol dryer, sangat rentan terhadap kerusakan akibat lonjakan tegangan atau kelembapan lingkungan. Korsleting listrik dan komponen terbakar sering kali menjadi tanda awal kerusakan panel. Dalam studi industri, penggunaan stabilizer dan surge protector terbukti mampu mengurangi risiko kerusakan akibat fluktuasi daya. Selain itu, menjaga kebersihan panel dan memastikan tidak ada kelembapan yang masuk adalah langkah preventif yang tidak boleh diabaikan. Pemeriksaan indikator pada panel juga dapat membantu mendeteksi potensi masalah sebelum berkembang menjadi kerusakan besar.

Perkembangan teknologi panel listrik berbasis digital menawarkan keuntungan tambahan, seperti kemampuan untuk mendeteksi anomali secara otomatis dan memberikan laporan diagnostik langsung ke sistem pusat. Dengan demikian, kerusakan dapat diidentifikasi lebih cepat, mengurangi waktu henti yang tidak perlu.

Kerusakan Net Conveyor Akibat Paparan Suhu Tinggi

Net conveyor merupakan elemen penting dalam proses pengeringan, karena berfungsi sebagai tempat material bergerak selama siklus pengeringan. Kerusakan net conveyor sering kali disebabkan oleh beban termal yang berlebihan atau tekanan mekanis yang konstan. Indikasi awal kerusakan meliputi robekan kecil atau deformasi pada bagian net. Untuk meminimalkan dampak negatif, pemilihan net conveyor yang sesuai dengan sifat material yang diproses menjadi pertimbangan penting. Penggantian net conveyor sebelum kerusakan mencapai tahap kritis dapat menghemat biaya dan waktu perbaikan.

Net conveyor berbahan logam tahan panas kini menjadi solusi ideal untuk lingkungan dengan suhu ekstrem. Selain itu, pelapisan anti-korosi pada net conveyor dapat memperpanjang masa pakainya, terutama dalam industri yang menggunakan bahan kimia agresif. Implementasi sistem deteksi kerusakan otomatis berbasis kamera termal juga menjadi inovasi baru untuk memantau kondisi net conveyor tanpa perlu menghentikan operasi.

Kerusakan total pada dryer industri mencerminkan kompleksitas sistem yang saling terkait. Pemahaman yang mendalam terhadap komponen-komponen kunci dan mekanisme kerjanya menjadi esensial dalam upaya mempertahankan kelangsungan operasional. Dengan mengintegrasikan strategi pemeliharaan berbasis data dan inspeksi rutin, risiko kerusakan dapat diminimalkan secara signifikan. Dalam kondisi tertentu, konsultasi dengan spesialis teknik mesin dapat memberikan solusi yang lebih terarah dan efektif untuk mengatasi tantangan operasional yang kompleks