-

-

Menara 165 Lantai 4, Jl. TB Simatupang Kav 1, Kota Jakarta

-

Instrumentasi Sebagai Kunci Optimasi Produksi Pabrik Modern

Instrumentasi industri pada dasarnya adalah “sistem saraf” dari sebuah pabrik modern. Ia melibatkan berbagai perangkat pengukuran (sensor), sistem kontrol (seperti PLC atau DCS), dan aktuator yang bekerja bersama untuk memantau, mengendalikan, dan mengoptimalkan setiap aspek proses produksi. Dalam artikel ini, kita akan mengupas lebih dalam mengenai peran vital instrumentasi dalam mengoptimalkan proses produksi di pabrik modern termasuk komponen-komponen utamanya, hingga bagaimana data yang dihasilkan oleh instrumentasi diolah menjadi informasi berharga melalui analitik data.

Memahami Komponen dan Cara Kerja Sistem Instrumentasi

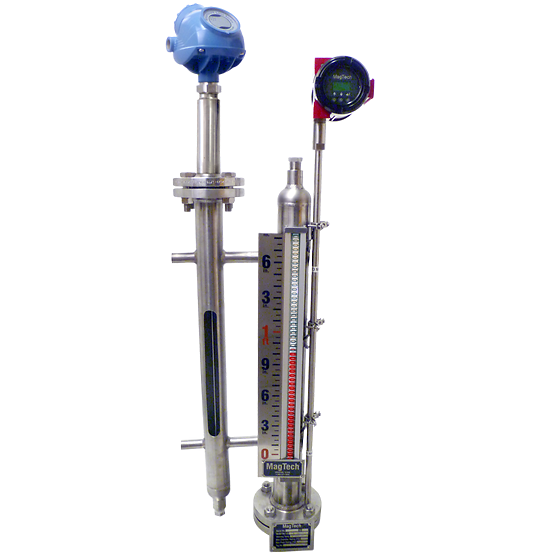

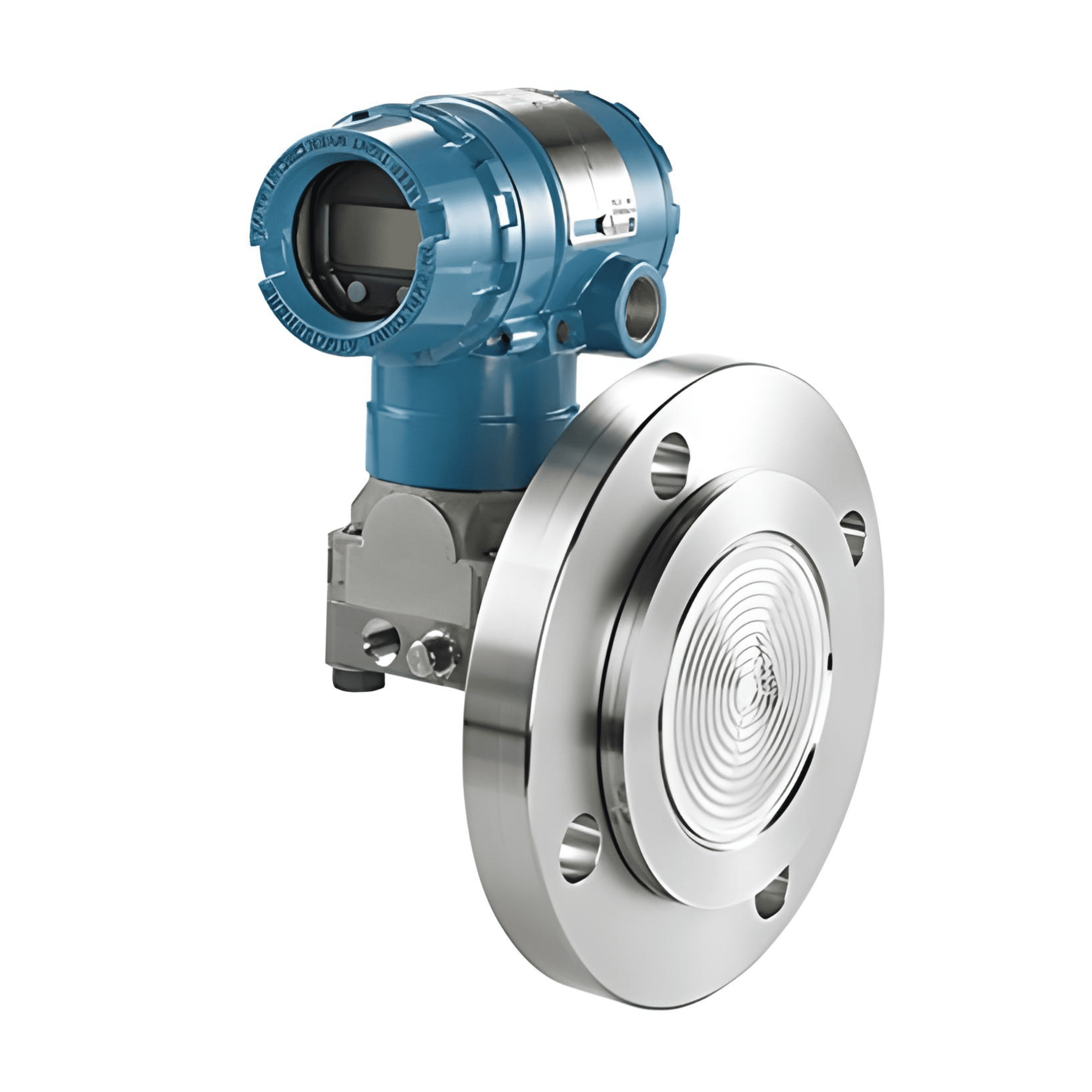

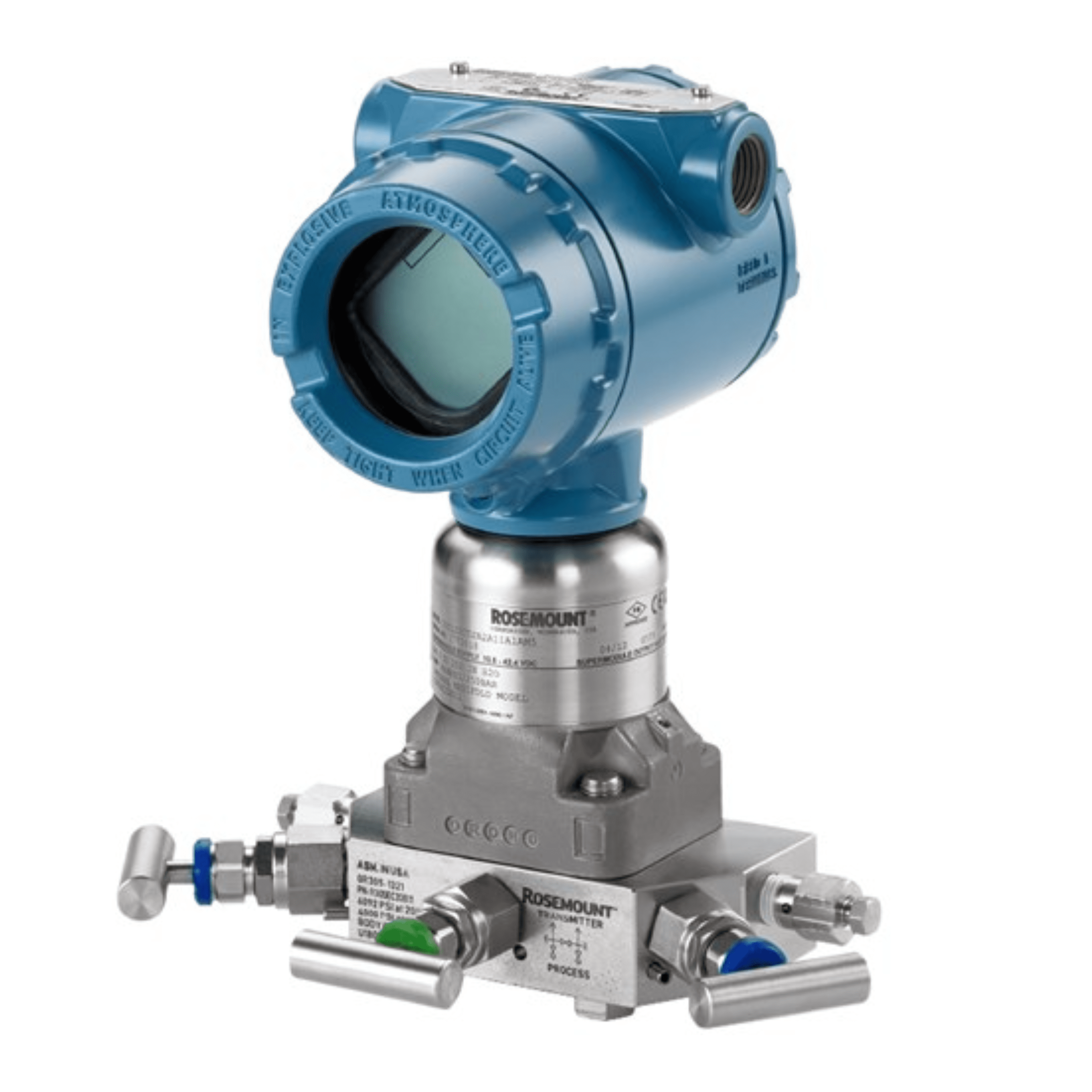

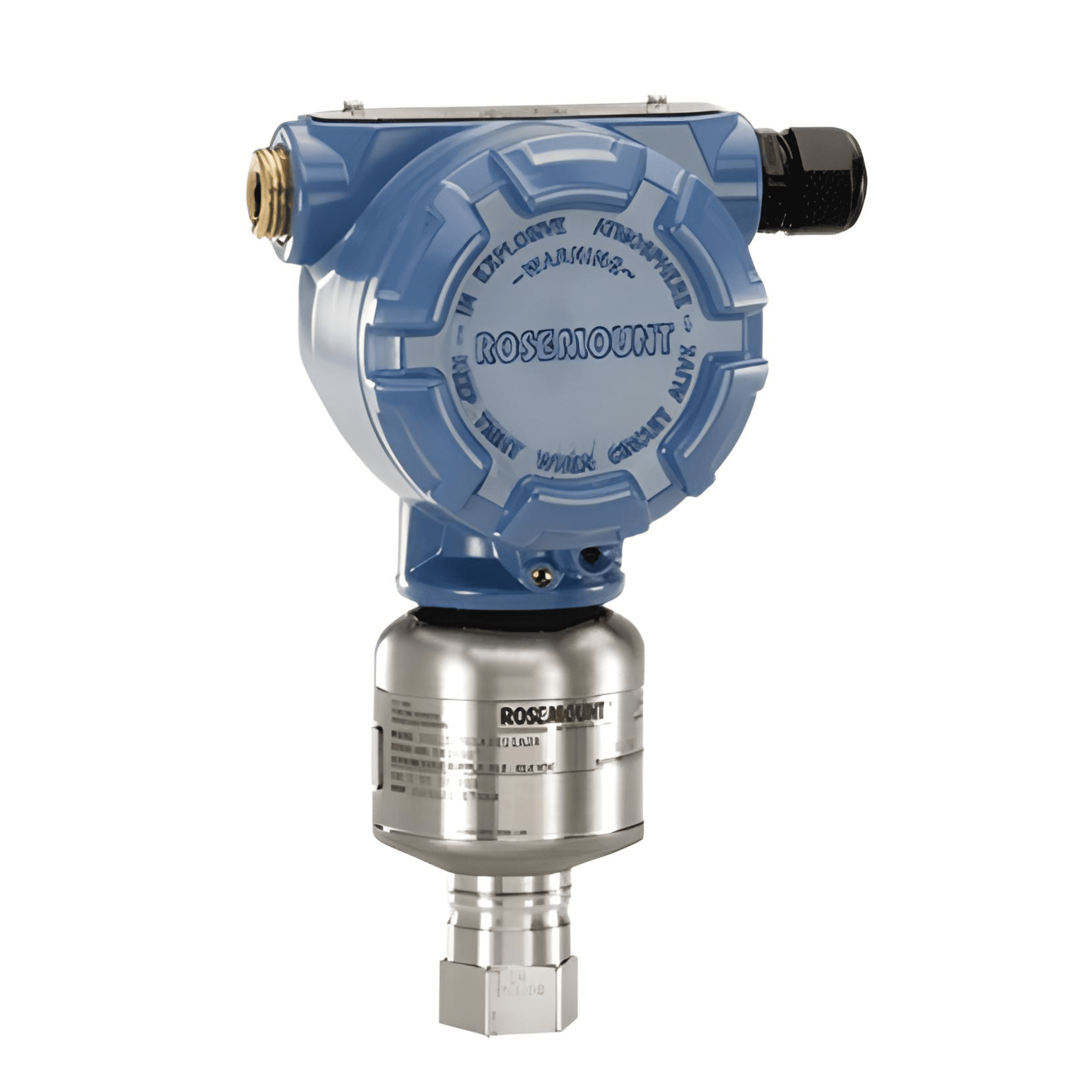

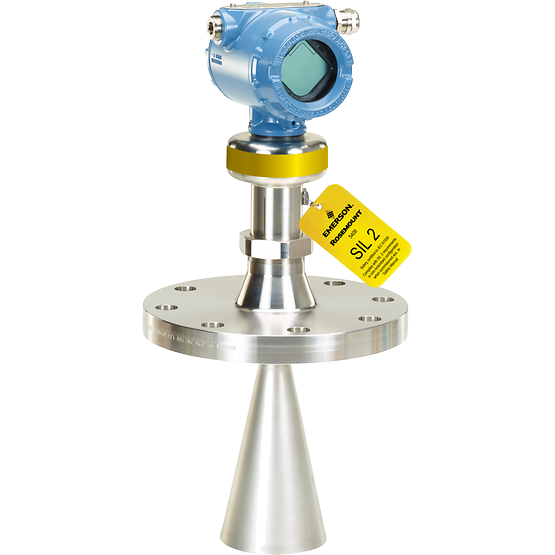

Sistem instrumentasi ibarat sistem saraf pabrik modern, terdiri dari tiga komponen utama: sensor, transmitter, dan sistem kontrol-aktuator. Sensor bertindak sebagai indra yang mendeteksi parameter fisik/kimia seperti suhu, tekanan, atau aliran. Misalnya, termokopel memantau suhu reaksi kimia, flow meter mengukur laju aliran bahan baku, dan kamera pintar memindai cacat produk. Data mentah dari sensor ini kemudian diolah oleh transmitter, yang mengubah sinyal analog/digital menjadi format standar industri (4-20 mA atau protokol HART/Fieldbus). Transmitter memastikan data bisa dikirim ke pusat kendali tanpa gangguan, sekaligus menjembatani komunikasi antar perangkat berbeda merek.

Sinyal terstandarisasi dari transmitter masuk ke sistem kontrol (PLC/DCS), tempat logika pengendalian diproses. Di sini, data sensor dibandingkan dengan setpoint untuk menentukan respons optimal. Jika suhu reaktor melebihi batas, sistem menghitung seberapa besar katup pendingin harus dibuka, lalu mengirim perintah ke aktuator seperti control valve atau motor variabel. Aktuator menjadi eksekutor fisik yang mengubah sinyal listrik menjadi aksi nyata, menutup katup, mengatur kecepatan konveyor, atau menyalakan pemanas. Interaksi ketiga komponen ini membentuk siklus otomatis yang berjalan real-time.

Siklus tersebut memungkinkan pabrik beroperasi secara adaptif dan presisi. Misalnya, sistem bisa menyesuaikan tekanan tangki saat bahan baku berkurang atau mengoptimalkan konsumsi energi berdasarkan beban mesin. Keunggulan utamanya terletak pada efisiensi sumber daya, deteksi dini anomali (seperti getaran mesin), dan kemampuan prediktif yang mencegah downtime. Dengan instrumentasi, pabrik tak hanya menjalankan perintah statis, tapi juga “berpikir” dan berevolusi layaknya organisme hidup, menjadikannya tulang punggung industri 4.0 yang tangguh.

Kekuatan Analitik Data dalam Instrumentasi Industri

Sistem instrumentasi modern tidak hanya berhenti pada pengukuran dan pengendalian dasar. Seiring dengan kemajuan teknologi digital, pabrik-pabrik kini menghasilkan volume data yang luar biasa besar dari berbagai sensor dan perangkat terhubung. Di sinilah analitik data industri memainkan peran transformatif, mengubah data mentah yang terkumpul menjadi wawasan strategis yang dapat mendorong optimalisasi proses produksi ke tingkat yang lebih tinggi. Tanpa analitik yang tepat, data hanyalah angka-angka yang tidak bermakna; dengan analitik, data menjadi sumber kecerdasan operasional.

Proses analitik data dalam konteks instrumentasi industri melibatkan beberapa tahapan. Pertama, pengumpulan data (data acquisition) dari berbagai sensor industri dan sistem kontrol, yang kemudian disimpan dalam database atau data historian. Selanjutnya, data tersebut dibersihkan (data cleansing) dan diproses (data processing) untuk menghilangkan noise, mengisi data yang hilang, dan mengubahnya ke format yang sesuai untuk analisis. Setelah data siap, berbagai teknik analitik diterapkan, mulai dari statistik deskriptif untuk memahami tren historis, hingga algoritma machine learning yang lebih canggih untuk melakukan prediksi, deteksi anomali, dan optimasi. Visualisasi data manufaktur juga menjadi kunci, menyajikan hasil analisis dalam bentuk dashboard dan laporan yang mudah dipahami oleh para insinyur dan manajer, memungkinkan mereka membuat keputusan berbasis data dengan cepat dan tepat.

Salah satu aplikasi utama analitik data dari instrumentasi adalah untuk peningkatan efisiensi produksi. Dengan menganalisis data historis dan real-time dari parameter proses seperti suhu, tekanan, laju alir, dan konsumsi energi, perusahaan dapat mengidentifikasi bottleneck dalam alur produksi, area di mana terjadi pemborosan sumber daya, atau kondisi operasi yang suboptimal. Misalnya, analitik dapat mengungkapkan bahwa penyesuaian kecil pada set point suhu di suatu reaktor dapat menghasilkan penghematan energi yang signifikan tanpa mengorbankan kualitas produk. Lebih lanjut, dengan memahami korelasi antara berbagai parameter proses dan output produksi, algoritma optimasi dapat merekomendasikan pengaturan operasional terbaik untuk memaksimalkan throughput, meminimalkan cacat produk, atau mengurangi waktu siklus. Manfaat analitik data instrumentasi ini secara langsung berkontribusi pada peningkatan profitabilitas dan daya saing perusahaan di pasar yang semakin ketat.

Bagaimana Instrumentasi Mendukung Predictive Maintenance?

Sistem instrumentasi modern menghasilkan big data dari ribuan sensor dan perangkat terhubung. Di sinilah analitik data industri berperan krusial, mengubah data mentah menjadi wawasan strategis. Data dari sensor suhu, tekanan, aliran, atau kualitas produk dikumpulkan melalui PLC/DCS dan disimpan di data historian. Namun, data mentah ini masih “berisik” dan tidak terstruktur. Melalui proses pembersihan (data cleansing) dan pemrosesan, noise dihilangkan, data hilang diisi, lalu diformat untuk analisis. Teknik seperti statistik deskriptif, machine learning, dan algoritma prediktif kemudian mengubahnya menjadi peta operasional—mulai dari tren historis hingga rekomendasi optimasi.

Analitik data instrumentasi tidak hanya sekadar teori. Ia berdampak langsung pada efisiensi produksi. Contohnya, analisis korelasi parameter proses (seperti suhu reaktor vs. konsumsi energi) dapat mengungkap peluang penghematan, seperti menurunkan set point suhu 5°C untuk hemat energi 15% tanpa mengorbankan kualitas. Algoritma prediktif juga mampu mendeteksi anomali, seperti pola getaran mesin yang mengindikasikan keausan bantalan, sehingga pemeliharaan bisa dilakukan sebelum kerusakan terjadi. Hasil analisis divisualisasikan dalam dashboard intuitif, memungkinkan insinyur dan manajer mengambil keputusan cepat berbasis data.

Dengan integrasi instrumentasi dan analitik, pabrik tak hanya merespons masalah, tetapi mencegahnya. Sistem ini meminimalkan downtime, mengoptimalkan alur produksi, dan bahkan memprediksi kebutuhan pasar berdasarkan data historis. Misalnya, analisis real-time aliran bahan baku bisa menyesuaikan kecepatan produksi secara otomatis, menghindari penumpukan stok atau kekosongan gudang. Inilah esensi smart manufacturing: transformasi data menjadi aksi cerdas yang mendorong industri menuju efisiensi maksimal dan keberlanjutan jangka panjang.

Implementasi Sukses Instrumentasi di Industri

Teori dan konsep memang penting, namun melihat bagaimana implementasi instrumentasi industri berhasil di dunia nyata tentu akan memberikan perspektif yang lebih kaya. Banyak perusahaan global telah merasakan manfaat signifikan dari investasi dalam teknologi instrumentasi dan analitik data. Sebagai contoh, Frito-Lay, anak perusahaan PepsiCo, berhasil mengurangi downtime terencana hingga 0.75% dan downtime tidak terencana hingga 2.88% berkat program pemeliharaan prediktif yang didukung oleh instrumentasi canggih. Sistem mereka mampu mendeteksi potensi kegagalan pada motor blower pembakaran PC, yang jika tidak ditangani dapat menghentikan seluruh lini produksi keripik kentang. Contoh lain adalah deteksi dini peningkatan kadar asam dalam sampel oli, yang mengindikasikan degradasi oli dan berpotensi mengganggu produksi Cheetos Puffs.

General Motors (GM) juga menjadi contoh sukses penerapan instrumentasi dengan memanfaatkan sensor IoT dan Kecerdasan Buatan (AI) untuk memantau kesehatan robot-robot di lini perakitan mereka. Pendekatan komprehensif ini memungkinkan GM mendeteksi tanda-tanda awal kerusakan peralatan, mencegah downtime yang tidak direncanakan, dan memperpanjang siklus hidup mesin mereka. Hasilnya, GM berhasil mengurangi downtime tak terduga sebesar 15% dan menghemat sekitar $20 juta per tahun untuk biaya pemeliharaan. Salah satu implementasi kunci terdapat di Saginaw Metal Casting Operations milik GM, di mana pemeliharaan prediktif sangat berperan dalam menjaga efisiensi peralatan pengecoran logam, yang menunjukkan bagaimana manfaat instrumentasi di manufaktur dapat dirasakan secara langsung pada bottom line perusahaan.

Mondi, produsen kertas dan kemasan, juga mengimplementasikan pemeliharaan prediktif untuk menghindari shutdown abnormal pada mesin ekstruder plastiknya di pabrik Eschenbach, Jerman. Satu kegagalan pada mesin ini dapat merugikan perusahaan hingga €50.000 akibat biaya pembersihan dan hilangnya pendapatan. Dengan adopsi teknologi instrumentasi pabrik untuk PdM, Mondi diperkirakan berhasil menghemat antara €50.000 hingga €80.000, terutama karena pengurangan biaya operasional dan limbah yang dihasilkan oleh mesin. Studi kasus ini menyoroti bagaimana investasi dalam sistem instrumentasi otomatis dapat memberikan return on investment (ROI) yang cepat melalui peningkatan keandalan dan efisiensi operasional, bahkan untuk satu lini mesin kritis sekalipun.

Dengan memahami inovasi teknologi instrumentasi ini, baik generasi muda yang baru memasuki dunia industri maupun para profesional berpengalaman dapat mempersiapkan diri untuk memanfaatkan potensi penuh dari pabrik masa depan yang semakin cerdas, efisien, dan berkelanjutan.

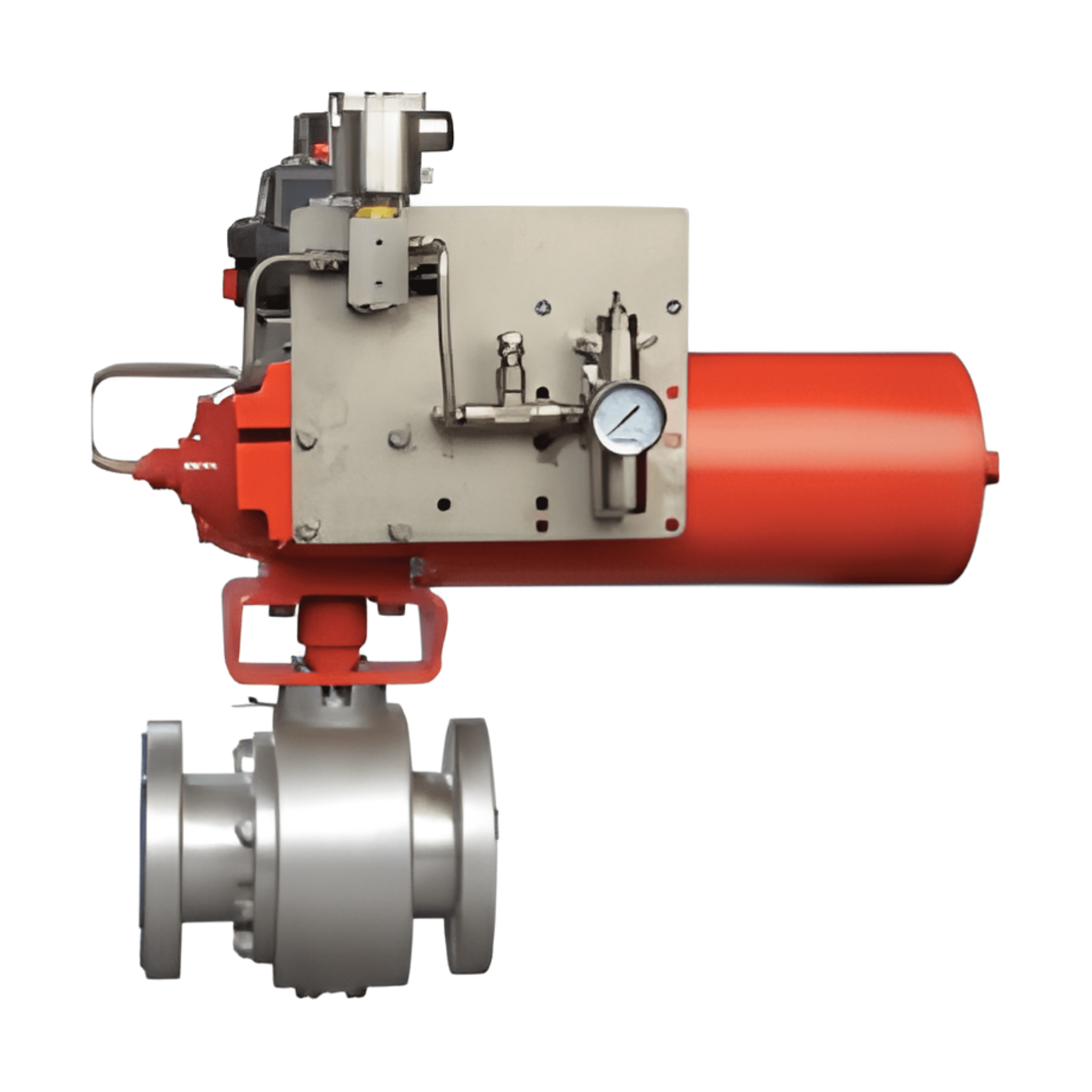

Solusi

Solusi Udara Instumen